Jury member:

Witamy na stronie Transinfo.pl

Nie widzisz tego artykułu, bo blokujesz reklamy, korzystając z Adblocka.

Oto co możesz zrobić:

Wypróbuj subskrypcję TransInfo.pl (już od 15 zł za rok), która ograniczy Ci reklamy i nie zobaczysz tego komunikatu

Już subskrybujesz TransInfo.pl? Zaloguj się

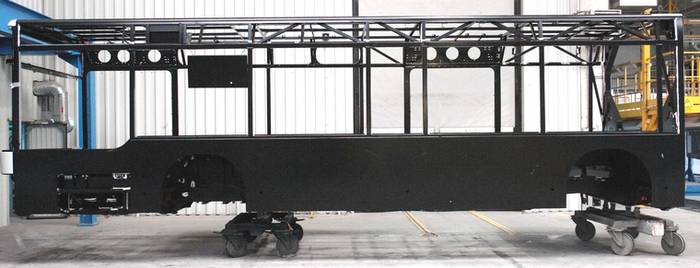

W fabryce MAN w Starachowicach uruchomiono nowoczesną instalację do zabezpieczenia szkieletów autobusów metodą kataforezy zanurzeniowej. To obecnie jedyny taka instalacja w produkcji autobusów w Polsce. Do tej pory autobusy zabezpieczane na drodze kataforezy zanurzeniowej oferowały w naszym kraju firmy: EvoBus i Irisbus. Teraz do tego grona dołączył MAN.

Kataforeza to zaawansowanym technologicznie proces elektrochemiczny, który polega na katodowym lakierowaniu powierzchni metalowych w zanurzeniu. W wielkim skrócie polega to na „wykąpaniu”elementów w specjalnym roztworze i jednoczesnym podłączeniu napięcia. Sukces malowania elektroforetycznego wynika ze zdolności pokrywania mocno wgłębionych i osłoniętych obszarów malowania, zazwyczaj niedostępnych przy malowaniu natryskowym lub przy standardowym zanurzeniowym. Ponadto grubość powłoki lakierniczej jest wszędzie identyczna, a jej twardość nie do uzyskania w żaden inny sposób. Dzięki temu uzyskuje się odporność absolutnie porównywalną z właściwościami stali nierdzewnej przy zachowaniu najlepszych właściwości konstrukcyjnych. Dowodem na to jest udzielana przez MAN aż 12 letnia gwarancja na ochronę antykorozyjną. Jakie są najważniejsze zalety zastosowania kataforezy? Oto one:

• doskonałe zabezpieczenie antykorozyjne blach walcowanych do 1000 godzin w komorze solnej, a elementów żeliwnych –od 500 do nawet 800 godzin;

• jednakowa grubości warstwę w każdym miejscu malowanego detalu (również na krawędziach)

• wyjątkowo skuteczne zabezpieczenie przed oddziaływaniem chemicznym,

• dobre zabezpieczenie przed uszkodzeniem mechanicznym,

• penetracja każdego zakątka malowanego detalu,

• dzięki działaniu w systemie zamkniętym niska szkodliwość dla środowiska,

• emisja substancji lotnych o niskiej zawartości szkodliwych cząstek,

• wysoka wydajność procesu, która sięga 95-99%;

• pełna automatyzacja procesu co zmniejsza koszty produkcyjne oraz szkodliwość warunków pracy.

To właśnie te ważne względy zadecydowały, że koncern MAN postanowił zainwestować ponad 10 mln euro w tą technologię. Instalacja powstała w zakładzie w Starachowicach, gdyż tutaj znajduje się europejskie centrum MAN produkcji korpusów autobusowych. Stąd pojazd marki MAN i Neoplan są wysyłane do fabryki w Sadach i zakładów MAN i Neoplan zlokalizowanych w Niemczech.

Jak na basenie

Zainstalowany w Starachowicach system do kataforezy składa się z 10 wanien, które umożliwiają zanurzenie elementów o następujących maksymalnych gabarytach: 15 m x 2,8 m x 3,8 m. To umożliwia zabezpieczanie także najdłuższych produkowanych w Starachowicach kadłubów –trzyosiowych autobusów typu Lion`s City L. Pojazdy przegubowe są zanurzane w dwóch elementach –osobno pierwszy oraz drugi człon. Generalnie proces kataforezy zaczyna się od odtłuszczenie zespawanego szkieletu i od tego momentu przebiega on już automatycznie. Całą „kąpielą”(która trwa 53 minuty) steruje komputer, poruszając suwnice zawieszonym szkieletem. Dodajmy, że przed każdorazowym zanurzeniem przyjmowany jest kąt 4 stopni w stosunku do wanny, a dodatkowo przy stacji odtłuszczania, fosforanowania, kataforezy kadłub jest dodatkowo poruszany poziomo –o 2 stopnie na boki. Takie „bujanie”ma na celu usunięcie powietrza nagromadzonego w środku profili i zwiększenie powierzchni zabezpieczonej przed korozją. Po drugim płukanie następuje aktywacja powierzchni –tutaj związki fosforanu tytanu przygotowują szkielet do fosforanowania, gdzie na powierzchni szkieletu tworzy się warstwa kryształów cynku. To pierwsze zabezpieczenie przed korozją. Nadmiar związków usuwamy poprzez kolejne płukanie, a samą powłokę wyrównuje się poprzez proces pasywacji. Wreszcie następuje najważniejszy moment –w zasadzie serce całego systemu: lakierowanie katodowe. W wannie z roztworem wody demi o niskiej przepuszczalności (ok. 75% objętości), części stałych –żywic, pigmentu (ok. 20%) oraz innych składników (ok. 5%) zanurzamy szkielet i przykładamy napięcie 280 V. Aby nie podłączyć przy okazji całego zakładu, na ten moment suwnica zostawia zanurzony kadłub razem trawersą i odjeżdża na 6 minut. Natomiast w wannie następuje prawdziwa lekcja chemii i fizyki –96 rur po bokach prostokątnej wanny tworzy anody (+), a podłączony do prądu szkielet staje się wielką katodą (-). Wzajemne przyciąganie się przeciwnie naładowanych cząsteczek powoduje silne i dokładne pokrycie całej, także wewnętrznej powierzchni elementów. Maksymalna grubość powstałej powłoki to 30 mikrometrów (μm). To jej utworzeniu izoluje oa kadłub i zanika różnica potencjałów –prąd przestaje płynąć. To moment wyciągnięcia szkieletu i spłukania go z nadmiaru farby. Po kąpieli czas na suszenie. I tutaj nie ma żartów –kadłub przez 40 minut stoi w piecu, gdzie temperatura sięga 180 stopni. Potem następuje jego ochłodzenie, aby móc umożliwić dalsze prace dalsze w nim prace montażowe.

Zyskuje ekologia i pracownicy

Instalacja do kataforezy zainstalowana w fabryce MAN spełnia najwyższe wymagania ochrony środowiska naturalnego. Po pierwsze jest to proces zamknięty, gdzie na bieżąco dolewa się do wanien farby kataforetycznej. To powoduje, że materiał malarski jest wykorzystywany niemal całkowicie. Po drugie –nie używa się tutaj rozpuszczalników organicznych, szkodliwych dla zdrowia, co pozytywnie wpływa na higienę pracy oraz bezpieczeństwo pożarowe. Po trzecie –wszelkie szkodliwe opary, jakie powstają w procesie „kąpieli”są zbieramy przez system wentylacyjny, a następnie spalane. Energia cieplna uzyskana w ten sposób jest wykorzystywana do technologicznego podgrzewania trzech wanien Po czwarte –na terenie fabryki działa oczyszczalnia ścieków, która na bieżąco czyści wodę służącą do płukania i okresowego czyszczenia wanien.

Generalnie z ekologicznego punktu widzenie wprowadzenie kataforezy w Starachowicach jest znaczącym krokiem na przód w zakresie dbania o środowisko. Co rzadkie w dzisiejszym świcie –ta ogromna inwestycja jest również opłacalną z ekonomicznego punktu widzenia –energia potrzebna do tego procesu jest stosunkowo mała, a koszty farby kataforetycznej są porównywalne z proszkiem. Natomiast efekt końcowy: antykorozyjny i estetyczny zdecydowanie wskazuje zwycięstwo kataforezy. Zresztą już sam widok instalacji w Starachowicach zapiera dech piersiach i daje pewność, że jest to technologia XXI wielu. To zresztą mogą m.in. potwierdzić przedstawiciele polskich przedsiebiorstw komunikacji miejskiej, którzy jako pierwsi zostali zaproszeni do zobaczenie systemu KTL. Dla nich ochrona antykorozyjną autobusów to jedno z najważniejszych wyzwań eksploatacyjnych i byli bardzo zainteresowanie działaniem kataforezy. W ich opinii ta metoda może zagwarantować najlepszą ochronę antykorozyjną autobusu eksploatowanego przez długi czas w ciężkich warunkach klimatycznych, jakie panują w Polsce. Na zakończenie warto dodać, że MAN już wcześniej stosował tego typu zabezpieczenie przy specjalnych zamówieniach, korzystając z wanien firmy BASF zlokalizowanych niedaleko holenderskiego Eindhoven. Docelowo MAN zamierza uruchomić podobną instalację jak w Starachowicach także w Ankarze, gdzie produkowane są autobusy międzymiastowe i turystyczne marek MAN i Neoplan. Wówczas wszystkie pojazdy koncernu będą w pełni zabezpieczone tą metodą i MAN dołączy do koncernów EvoBus i Irisbus, które stosują tą metodę zabezpieczenia antykorozyjnego już od dobrych kilkunastu lat.