Jury member:

Witamy na stronie Transinfo.pl

Nie widzisz tego artykułu, bo blokujesz reklamy, korzystając z Adblocka.

Oto co możesz zrobić:

Wypróbuj subskrypcję TransInfo.pl (już od 15 zł za rok), która ograniczy Ci reklamy i nie zobaczysz tego komunikatu

Już subskrybujesz TransInfo.pl? Zaloguj się

Niedawna konferencja prasowa zorganizowana przez Siemens Mobility Division odnośnie nowości na targach InnoTrans stała się sposobnością do odwiedzenia zakładu produkującego nowy pasażerski tabor kolejowy w Krefeld. W niniejszym artykule przybliżamy nieco proces produkcji nowoczesnego taboru kolejowego w tym zakładzie.

Zakład w Krefeld niedaleko Düsseldorfu jest jednym z ważniejszych zakładów w koncernie Siemens. To właśnie tutaj powstawały nowoczesne ICE3, a obecnie w produkcji znajdują się inne pojazdy z rodziny Velaro. Oprócz tego flagowego produktu w Krefeld produkowana jest znaczna ilość innych regionalnych zespołów trakcyjnych jat ET425 dla DB, pociągi Sprinter dla NS czy cała rodzina pojazdów Desiro. Zakład ten w żadnym miejscu nie przypomina małej manufaktury, wręcz przeciwnie na pierwszy rzut oka wygląda jak fabryka dużego koncernu motoryzacyjnego. Jednak prawda wychodzi na jaw gdy wejdziemy do wnętrza hal. Niestety podczas zwiedzania możliwość wykonywania zdjęć była ograniczona do wybranych uprzednio przygotowanych miejsc, dlatego też najciekawsze zakamarki zakładu pozostają nadal tajemnicą. Oczywiście największym zakazem (włącznie z zakazem wejścia) była objęta hala gdzie dokonywane są przebudowy tramwajów Combino. Niemożliwe było również uwiecznienie na zdjęciu szynowego transportu zakładowego za pomocą zautomatyzowanego wózka na którym przewożono właśnie człon wózkowy Combino z Amsterdamu. Jednak poza tym elementem dziennikarze mogli zobaczyć proces produkcji pojazdów szynowych począwszy od jego początku.

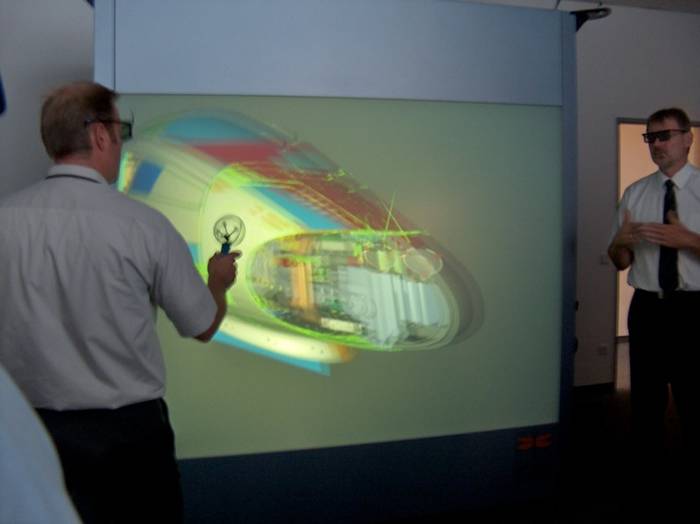

Wirtualne projektowanie

Oczywistym jest, że każdy pojazd powstaje najpierw w formie projektów. Za dawnych czasów wykorzystywano do tego kalkę techniczną i tusz, a wszelakie obliczenia wytrzymałości były dokonywane na papierze z wykorzystaniem kalkulatora w formie linijki z przesuwnym środkiem. Takie podejście mogą jeszcze niektórzy czytelnicy pamiętać. Jednak obecnie nikt nawet nie myśli przeprowadzać tego procesu na papierze lub z wykorzystaniem kalkulatora. Obecnie proces projektowy został przeniesiony na nowoczesne komputery, gdzie projektuje się nie tylko pojedyncze części ale również i całe pojazdy. Jednak nadal pozostaje problem z dostrzeżeniem trzeciego wymiaru. W efekcie tego w trakcie projektowania można nie zauważyć pewnych kolizyjnych komponentów. Dlatego też Siemens zainwestował w Laboratorium Wirtualnej Rzeczywistości. W laboratorium tym będącym w zasadzie małą salą konferencyjną można zobaczyć poszczególne komponenty w trzech wymiarach, można dokonywać zmian np. wyjmować części, dodawać części czy też zamieniać jedne części innymi. Oprócz tego można cały pojazd zobaczyć w trzech wymiarach i dowolnie przechodzić przez elementy, co jest niemożliwe w rzeczywistości. Jednak aby było to możliwe konieczne jest posiadanie specjalnych okularów, które w zestawieniu z projektorami dają trzeci wymiar. Właśnie z powodu braku takiego filtra na aparacie na zdjęciach widać rozmazany dwuwymiarowy obraz. Do nawigacji w trzech wymiarach służy specjalny pilot składający się z uchwytu i zamocowanej na nim przezroczystej kuli (widoczne na zdjęciu). Dzięki temu laboratorium można skrócić czas projektowania i uniknąć kosztownych przeróbek na prototypach. Drugim bardzo ważnym powodem do zainwestowania w to laboratorium był fakt, że Siemens posiada również biuro projektowe w Czechach, a dokładniej w zakładzie zlokalizowanym w Pradze. Zakład ten to dawne ČKD Tatra, które Siemens przejął po bankructwie tego podmiotu. Ponieważ czasami proces projektowy nad jednym pojazdem odbywa się w obu zakładach, więc niezbędne są konsultacje. W efekcie bardzo pomocne jest to laboratorium, które powstało również w Pradze. Dzięki temu można bez zbędnych słów i nieporozumień pokazać gdzie leży problem czy poprostu pracować nad jednym projektem wspólnie pomimo dzielącej zakłady odległości.

Budowa pudła

Po zakończeniu procesu projektowego czas przejść do konstrukcji pudła wagonu. Kraje zachodnie już dawno przeszły na pudła wykonane z aluminium, które pozwala połączyć wytrzymałość z niską wagą pojazdu. Dodatkową zaletą jest uniknięcie występowania korozji na pudle co znacznie zmniejsza koszty eksploatacji pojazdu. Niestety wadą tej technologii jest duży koszt budowy takiego pudła co jest efektem wysokich cen aluminium oraz problemów jakie występują z jego spawaniem. Dlatego też w Combino mającym konstrukcję aluminiową zdecydowano się zastosować specjalne łączniki, które jednak nie wytrzymywały naprężeń i zaczynały pękać. Dlatego też obecnie całe pojazdy są starannie spawane. Bazowy szkielet pudła powstaje na bazie profili aluminiowych, które mają zewnętrzne ścianki płaskie, a między nimi znajdują się wąskie ułożone ukośnie rozpórki. Przekrój boczny widać bardzo dobrze na zdjęciach. Profile te są przycinane do odpowiedniej długości, a następnie układane na specjalnym stole spawalniczym, gdzie znajduje się automat spawarski. Stół ten został ukształtowany tak, że pozwala odzwierciedlić wymagane zakrzywienie elementu docelowego, co również widać na zdjęciu. Charakterystyczne przekrzywienie widoczne po prawej stronie sugeruje, że jest to ściana boczna do Desiro UK. Gdy profile są ułożone właściwie i przytwierdzone rozpoczyna się spawanie. Oprócz typowego światła towarzyszy temu procesowi bardzo duży hałas będący efektem dużej energii potrzebnej do tego procesu. Gdy przyjrzymy się dokładniej przekrojowi bocznemu widać dosyć wyraźnie, że dla poszczególnych elementów jest on różny. Widać również wystające rynny na powierzchni środkowej ścian, które służą jako elementy montażowe wyposażenia wnętrza. Oczywiście w taki sposób można zespawać jedynie proste konstrukcyjnie duże powierzchnie, dlatego też dla bardziej skomplikowanych elementów konieczne jest zastosowanie tradycyjnych metod.

W przypadku Desiro UK są to charakterystyczne ścięcia końców pudeł wagonów (wynikające ze skrajni brytyjskiej), natomiast w przypadku Valaro jest to charakterystyczne czoło pojazdu. Wykonane jest ono ze spawanych profili na które nakładana jest powłoka zewnętrzna. Właśnie z powodu tej konstrukcji na niektórych czołach składów ICE3 widać wyraźne zagłębienia zdradzające szkielet pod spodem. Na zdjęciach widać pudła Desiro UK, Desiro ML oraz Velaro RUS. Przy tym ostatnim warto zwrócić uwagę na wejścia, gdzie widać wyraźnie wyjście z wysokiej podłogi co jest efektem założenia, że składy te będą obsługiwać jedynie perony o wysokiej krawędzi zlokalizowane w głównych węzłach. Tak przygotowane pudła trafiają do lakierni, gdzie po zakończeniu malowania są one kierowane do hali końcowego montażu.

Montaż końcowy

Montaż końcowy odbywa się w nowoczesnej hali dosyć pokaźnych rozmiarów mającej około 30 stanowisk montażowych. Montaż odbywa się w systemie gniazdowym, natomiast warto podkreślić rozsądność rozplanowania tego obiektu oraz panujący wewnątrz porządek tak w sensie fizycznym jak i organizacyjnym. Zresztą cały zakład prezentuje taki obraz co jest typowe dla Niemiec. Warto by podpatrzeć jak powinien wyglądać zakład produkcyjny i naśladować te dobre rozwiązania. Podczas wizyty w zakładzie były montowane ET425 dla DB, EZT Sprinter dla NS, Desiro Classic dla BDŻ, Desiro UK, Desiro ML dla TransRegio oraz oczywiście Velaro RUS dla RŻD. Z czego Velaro RUS będzie gwiazdą InnoTrans i widząc zaawansowanie prac raczej napewno pojazd zostanie zaprezentowany. Desiro Classic dla BDŻ było już prezentowane na łamach InfoRail, natomiast Desiro ML prezentujemy w osobnym artykule.

Zakłady Siemensa w Krefeld to bez wątpienia nowoczesny podmiot, gdzie widać tętniące życie w maszynerii toczącej się ku rozwojowi. Bardzo dobrym powiedzeniem jest, że kto stoi ten się tak naprawdę cofa. To było widać bardzo dobrze w Krefeld. Obok odchodzących już pojazdów jak Desiro Classic produkowane są już pojazdy nowej generacji Desiro ML. W efekcie Siemens stara się wyjść naprzeciw oczekiwaniom rynku i pozostać w czołówce podmiotów dyktujących przyszły wygląd świata. Dalsze rozważania w tym zakresie warto przenieść na platformę Desiro ML prezentowaną w odrębnym artykule.